Cobots: Arbeitsprozesse automatisieren durch kollaborierende Roboter

15.2.2024

Auf einen Blick: Fakten rund um Cobots

- Cobots kurz und knapp erklärt

- Die Geschichte der Cobots: vom Kompasswagen bis Industrie 4.0

- Wo Cobots heute eingesetzt werden

- Was kostet ein Cobot?

- Diese Vorteile haben Cobots

Cobots, kurz für kollaborative Roboter, bestücken ausdauernd und geduldig Maschinen, montieren fehlerfrei kleinteilige Werkstücke, verpacken und stapeln ausdauernd Kisten oder bohren, fräsen und schleifen mit höchster Präzision. Diese Aufzählung gibt dabei nur einen kleinen Ausschnitt ihrer Einsatzmöglichkeiten wieder. Angesichts ihrer Flexibilität und Integrationsfähigkeit in unterschiedlichste Aufgaben und Szenarien setzen sich Cobots in der Industrie immer mehr durch. Lag ihr Anteil an den in der Industrie eingesetzten Robotern 2017 noch bei 2,75 Prozent, waren 2022 bereits 11 Prozent aller Industrieroboter Cobots. Tendenz weiter steigend. Aus guten Gründen:

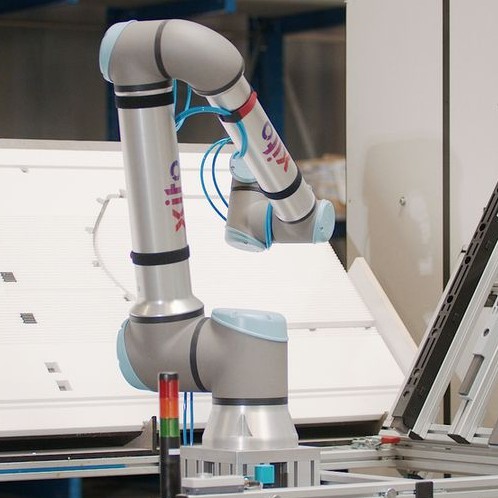

Cobots ermöglichen eine enge Verzahnung der Fähigkeiten von Menschen und Maschine. Sie verbessern damit die Effizienz und Qualität in Bereichen wie Werkstückhandhabung, Montage und Logistik. Sie entlasten Mitarbeitende von monotonen Arbeiten, sodass diese mehr Zeit für wertschöpfende Tätigkeiten finden. Der Einsatz von Cobots bietet daher auch Potenzial zur Bewältigung des Fachkräftemangels. Die Kosten für Cobots sind dabei vergleichsweise gering und amortisieren sich in der Regel rasch durch die mit ihnen erzielten Effizienzgewinne. Hinzu kommt, dass die kostengünstige Integration von Cobots mithilfe von XITO auch ohne Fachkenntnisse und externe Hilfe möglich ist. Damit gelingt auch kleinen und mittleren Unternehmen (KMU) mühelos der Einstieg in die Automatisierung, und damit der Anschluss an die Wettbewerbsfähigkeit in der Industrie 4.0.

Was sind Cobots?

Cobots sind eine Weiterentwicklung traditioneller Industrieroboter. Wie diese werden sie in der Fertigungsindustrie eingesetzt, um wiederkehrende oder gefährliche Aufgaben auszuführen, sind allerdings so konzipiert, dass sie mit dem Menschen im gleichen Raum interagieren können. Während traditionelle Industrieroboter meist isoliert hinter Gittern und in Käfigen arbeiten, zeichnen sich Cobots durch eine sichere und effektive Zusammenarbeit mit ihren menschlichen Kolleginnen und Kollegen aus. Darauf spielt auch das Wort Cobot an: Es ist eine Zusammensetzung der englischen Worte „Collaboration“ (Zusammenarbeit) und „Robot“ (Roboter).

Nutzer können Cobots an unterschiedliche Aufgaben und Arbeitsumgebungen anpassen. Da sie Tätigkeiten, die eine präzise Werkstückhandhabung erfordern, beliebig oft fehlerfrei ausführen, erhöhen sie neben der Produktionseffizienz auch die Qualität von Fertigungs- oder Logistikprozessen. Zugleich gewährleisten sie die Sicherheit der menschlichen Kollegen, die von monotonen, ermüdenden Aufgaben entlastet werden. Ihre außerordentliche Flexibilität und hohe Anpassungsfähigkeit machen Cobots zu einer idealen Wahl für vielfältige industrielle Anwendungen.

Kurzer Abriss zur Geschichte von Robotern und Cobots

Bereits in der Antike gab es erste Automatisierungslösungen, die heute als Urahnen der Robotik eingestuft werden können. Der wahrscheinlich älteste Roboter-Vorläufer ist der sogenannte Kompasswagen aus China, der um 2600 vor Christus entstand. Er besaß eine Figur, die auch in Kurven immer in die gleiche Himmelsrichtung zeigte. Auch im antiken Griechenland gab es beispielsweise bei Theateraufführungen wie von selbst fahrende Wagen, was durch den Einsatz von Gewichten und Seilen erreicht wurde. Zeichnungen mechanischer Lebewesen sind zudem aus dem 15. Jahrhundert von Leonardo da Vinci bekannt.

Als Geburtsstunde der heutigen Robotik gilt ein mechanischer Arm, den sich der Erfinder George Devol 1954 patentieren ließ. Zwei Jahre später traf Devol auf einer Cocktailparty den Unternehmer Joseph Engelberger. Dieser war durch die Lektüre der Bücher von Isaac Asimov fasziniert von Robotern und wollte selbst welche bauen. Engelberger und Devol taten sich zusammen und entwickelten mit dem Unimate den ersten Roboter, der einen mechanischen Arm besaß und Befehle ausführen konnte, die auf einer Magnettrommel gespeichert waren. Der erste Unimate schweißte 1961 Gussteile für Kfz-Karosserien in einer Fertigungsstraße bei General Motors.

Dritte industrielle Revolution

Die weitere Entwicklung der Industrieroboter wurde in den 1970er Jahren neben den USA vor allem durch Japan und Deutschland vorangetrieben und läutete mit der zeitgleichen Entwicklung der Vernetzung von Elektronik mit der Informationstechnologie (IT) die dritte industrielle Revolution ein. In der Automobilindustrie sowie vielen anderen Branchen wurden Arbeiten, die zuvor per Hand am Fließband erledigt worden waren, nun von Robotern durchgeführt.

Entwicklung erster Cobots

Der vermutlich erste Cobot, zumindest aber ein Vorläufer, war der 1993 für die deutsche Spacelab-Mission D2 entwickelte Roboter Rotex des Deutschen Zentrums für Luft- und Raumfahrt (DLR). Damit der Leichtroboter im Spacelab eingesetzt werden konnte, wurde er mit Sensoren zur Gewichtskompensation und Kollisionserkennung ausgestattet. Diese Ausstattung ermöglicht bis heute die enge Zusammenarbeit der Roboter mit Menschen. Das Patent mit dem Titel „Cobots“ sicherten sich 1997 allerdings J. Eward Colgate und Michael Peshkin. Darin findet sich auch die bis heute gültige Definition von Cobots: „Ein Cobot ist eine Vorrichtung und ein Verfahren zur direkten physischen Interaktion zwischen einer Person und einem von einem Computer gesteuerten Allzweckmanipulator.“

Einsatz von Cobots zur Automatisierung und Industrie 4.0

Mit der Digitalisierung ehemals analog ausgeführter Techniken befindet sich die Industrie derzeit mitten in der vierten industriellen Revolution. Diese wird unter anderem bestimmt vom Einsatz cyber-physischer Systeme (CPS), also von computergesteuerten Netzwerken mit mechanischen und digitalen Komponenten, die durch Datenanalyse und Feedback-Schleifen miteinander interagieren und komplexe physische Prozesse steuern. Cobots kombinieren mechanische Roboterelemente mit Software, Sensoren und Netzwerktechnologie, gehören also auch zu den cyber-physischen Systemen. Entsprechend sind Cobots ein wesentlicher Faktor für die Entwicklung Industrie 4.0.

Mit ihrem Einsatz verändern sie grundlegend die Art und Weise, wie Unternehmen Automatisierung einsetzen können. Da sie eine enge Zusammenarbeit zwischen Robotern und Menschen ermöglichen, unterstützen sie eine agile Fertigung und treiben damit ein zentrales Ziel der Industrie 4.0 voran: Eine flexible und effiziente Produktion, die sich schnell auf verändernde Marktanforderungen und Kundenwünsche anpassen kann und sich durch kontinuierliche Verbesserungen auszeichnet.

Anwendungsbereiche von Cobots

Cobots finden in einer Vielzahl von Branchen Anwendung. In der Automobilindustrie unterstützen sie beispielsweise bei Montageaufgaben, in der Elektronikfertigung bei der präzisen Platzierung von Komponenten und in der Logistik bei der Handhabung von Waren. Zugleich liefern Cobots präzise und wiederholbare Ergebnisse und tragen so zu einer höheren Produktqualität bei. Ihre Anpassungsfähigkeit ermöglicht es auch kleinen und mittelständischen Betrieben, Automatisierungslösungen zu implementieren, die zuvor zu komplex oder kostspielig waren. Hier einige Beispiele für die Einsatzgebiete von Cobots:

- Maschinenbeschickung: Das Bestücken von Fertigungszellen oder Maschinen ist eine Aufgabe, die in vielen Produktionsprozessen geleistet werden muss. Kollaborative Roboter sind bestens dazu geeignet, Objekte über Kameras oder Sensoren zu erfassen und in Maschinen einzulegen.

- Materialumschlag und Handhabung von Material: Teile, Materialien und Produkte müssen in Fertigungs- beziehungsweise Logistikprozessen häufig vorbereitet, verpackt, umgeschichtet, sortiert oder kommissioniert werden. Mit Cobots können Sie diese Aufgaben automatisieren und Mitarbeitende entlasten.

- Palettieren und De-Palettieren: Cobots übernehmen ermüdungsfrei das Be- und Entladen von Paletten.

- Dispensieren: Auch das Aufbringen von Kleber, das Lackieren oder Versiegeln von Materialien gelingt mit Cobots präzise und in verlässlich hoher Qualität.

- Materialentfernung: In Fertigungsprozessen müssen Materialien mitunter geschliffen, poliert, entgratet, gebohrt, gefräst oder ausgeblasen werden – auch hierfür sind Cobots häufig eine gute Wahl.

- Montage: Wo immer Teile verschraubt, eingesetzt, gesteckt oder vormontiert werden müssen, helfen Cobots dabei, die sich wiederholende Tätigkeit autonom durchzuführen.

Was kosten Cobots?

Einfachste Cobots gibt es heute bereits zu Anschaffungspreisen im niedrigen vierstelligen Euro-Bereich. Je nach Anwendung fällt die Wahl häufig aber auch auf kollaborative Roboter mit Preisen im mittleren fünfstelligen Bereich. Die Anschaffungskosten sind zwar ein wichtiger Faktor, jedoch entfallen bis zu 70 Prozent der Gesamtkosten üblicherweise auf die Konzeption, Programmierung und Integration der Cobots, um sicherzustellen, dass der Cobot, das Zubehör und das angrenzende System als eine Einheit reibungslos funktionieren. Gerade für kleine und mittlere Unternehmen stellen diese Kosten ein Hemmnis für die Einführung von Robotik in ihrem Unternehmen dar. Da sie in der Regel keine eigene IT-Abteilung haben, oder diese für zusätzliche Projekte nicht freigestellt werden können, sind sie auf letztlich teure Programmierer und Fachkräfte von außerhalb angewiesen.

XITO bietet eine einfache Lösung für diese Herausforderung. In nur drei Schritten finden Unternehmen zur gewünschten Robotik-Lösung:

- 1. Planen: Mit dem XITO Designer erstellen Interessenten auf der Basis vorgefertigter Vorlagen Skizzen ihrer Anwendung. Durch Visualisierungen und Simulationen in 3D finden sie im Handumdrehen zur richtigen Lösung.

- 2. Kaufen: Auf dem XITO Marketplace finden Interessenten alle passenden Komponenten für ihre individuelle Cobot-Anwendung.

- 3. Starten: Mit dem XITO Builder richten die Anwendenden ihren Cobot ein. Der XITO Builder bietet dafür eine No-Code-Entwicklungsumgebung, sodass kein klassisches Programmieren notwendig ist. Die Inbetriebnahme erfolgt weitgehend intuitiv.

Die Betriebskosten von Cobots fallen im Vergleich zu den Anfangsinvestitionen kaum ins Gewicht. Da die kollaborativen Roboter die Effizienz der Prozesse verbessern, Ausschuss und Ausfallzeiten minimieren, amortisieren sich die Kosten für die Cobots in aller Regel bereits innerhalb eines Jahres.

Vorteile von Cobots

Der größte Unterschied von Cobots gegenüber klassischen Industrierobotern ist zugleich ihr größter Vorteil: Da sie die Zusammenarbeit von Menschen mit Robotern (auch Mensch-Roboter-Kollaboration, MRK, genannt) ermöglichen, können sie monotone oder gefährliche Aufgaben übernehmen und diese mit hoher Präzision ermüdungsfrei ausüben. Gerade in Bereichen, in denen Fachkräfte fehlen, können Cobots so dazu beitragen, Mitarbeitende zu entlasten und sie für komplexere und kreativere Aufgaben freizustellen. Nicht zuletzt tragen Cobots auch zur Arbeitssicherheit bei, da durch Unachtsamkeit oder Ermüdung verursachte Unfälle vermieden werden.

Mögliche Nachteile von Cobots

Cobots sind nicht für jede Anwendung und jedes Szenario geeignet. Da sie für die Mensch-Roboter-Kollaboration konzipiert werden, sind sie beispielsweise gegenüber klassischen Industrierobotern meist weniger schnell und verfügen über weniger Kräfte. Diese Fälle sind aber eher die Ausnahme – mit einer Tragekraft von bis zu 30 Kilogramm sind Cobots für meisten gängigen industriellen Aufgabe gut gerüstet. Die wichtigste Herausforderung aber besteht wohl darin, dass die Mitarbeitenden im Umgang mit den Cobots geschult werden müssen. Da XITO die Bedienung und Einrichtung der Cobots denkbar einfach macht, bietet sich XITO hier ebenfalls als Lösung an.

Häufig sind auch Ängste gegenüber den Roboter-„Kollegen“ abzubauen – etwa in Bezug auf die Frage, ob die intelligenten Maschinen den Menschen mittel- und langfristig ersetzen. Zur erfolgreichen Implementierung von Cobots ins Unternehmen empfiehlt es sich, die Mitarbeitenden in entsprechende Projekte stets möglichst früh einzubinden.

Hemmnis: Hoher Aufwand bei der Integration von Cobots

Eine zentrale Herausforderung bei der Einführung von Cobots ist die Frage der Konzeption und Programmierung. Viele Unternehmen befürchten, dass sie umfangreiche Kenntnisse in der Robotik sowie entsprechende Programmierfähigkeiten bzw. -kapazitäten benötigen. Die Lösung von XITO setzt an genau diesem Hemmnis an und beseitigt es, indem es mit dem XITO Builder eine No-Code-Umgebung bietet, in der die gewünschte Anwendung intuitiv eingestellt und der Cobot in Betrieb genommen werden kann. Damit bietet XITO Cobot-Nutzenden einen weiteren Vorteil: Ändert sich die Aufgabe des Cobots, können die Mitarbeitenden die Änderungen im Ablauf des Cobots einfach selbst umsetzen.

Fazit: Cobots revolutionieren die Automatisierung; mit XITO gelingt ihre Integration auch ohne Vorkenntnisse, klassische Programmierung und externe Hilfe

Cobots erlauben eine enge Zusammenarbeit von Menschen und Maschinen und ändern damit die Einsatzmöglichkeiten der Automatisierung mit Robotik. Dank ihrer hohen Flexibilität und Präzision lassen sie sich in den unterschiedlichsten Branchen und in verschiedensten Szenarien nutzen. Ein Hemmnis für die Einführung von Robotik war bislang, dass für ihre Integration in bestehende Fertigungssysteme ausgereifte Kenntnisse in der Automatisierung und Programmierung notwendig waren. XITO ermöglicht mit seinen Lösungen gerade auch KMU, die Automatisierung mit Cobots (sowie Robotern und Leichtbaurobotern) selbst in die Hand zu nehmen.

FAQs zu Cobots:

Wie unterscheiden sich Cobots von traditionellen Industrierobotern?

Cobots sind speziell für eine sichere und effektive Zusammenarbeit mit Menschen entwickelt, während traditionelle Industrieroboter oft isoliert arbeiten.

Sind Cobots für KMUs geeignet?

Ja, ihre Flexibilität und einfache Programmierung machen sie ideal für KMUs.

Wie sicher sind Cobots im Vergleich zu herkömmlichen Robotern?

Cobots sind mit fortschrittlichen Sicherheitssystemen ausgestattet, die eine sichere Interaktion mit Menschen ermöglichen.

Können Cobots ohne technische Vorkenntnisse programmiert werden?

Mit XITO ist es möglich, Cobots auch ohne tiefgreifende technische Kenntnisse zu programmieren.

Welche Rolle spielen Cobots in der Industrie 4.0?

Cobots sind ein zentraler Bestandteil der Industrie 4.0, da sie flexible und effiziente Automatisierungslösungen bieten.

Wie verbessern Cobots die Werkstückhandhabung in der Produktion?

Cobots ermöglichen eine präzise und effiziente Handhabung von Werkstücken, was zu einer verbesserten Produktqualität und Effizienz führt.

Können Cobots in der Logistik eingesetzt werden?

Ja, Cobots können Logistikprozesse optimieren, indem sie Aufgaben wie Verpackung und Materialhandhabung automatisieren.

Welche Sicherheitsvorteile bieten Cobots?

Cobots sind mit fortschrittlichen Sensoren ausgestattet, die eine sichere Interaktion mit Menschen ermöglichen und das Risiko von Arbeitsunfällen minimieren.

Wie amortisieren sich die Investitionskosten?

Obwohl die anfänglichen Investitionskosten hoch sein können, führen Cobots langfristig zu Kosteneinsparungen durch effizientere Prozesse und weniger Ausschuss.