Produktionsverlagerung zurück nach Deutschland

8.4.2025

Alle reden über Reshoring bzw. Nearshoring: Ökonomen erkannten bereits vor Jahren, dass deutsche und europäische Unternehmen ihre Fertigung aus dem Ausland zurück nach Deutschland oder in angrenzende Nachbarländer holen (1). Auffällig daran ist: Reshoring bzw. Nearshoring praktizieren längst nicht alle. Lt. VDMA trifft dieses Phänomen nicht auf Unternehmen mit entsprechender Größe zu. So tendierten globale Maschinen- und Anlagenbauer eher dazu, „in der Triade vielleicht noch eine zusätzliche Produktion aufzubauen (2)". Und der Klein- und Mittelstand? Was denkt er über die Verlagerung von Produktionsstätten aus dem Ausland zurück nach Deutschland bzw. Europa? Und: Was brauchen kleine und mittelständische Unternehmen, damit eine solche Produktionsverlagerung nach Deutschland gelingen kann?

Auf einen Blick: Fakten zur Rückverlagerung von Produktionsstätten

- Global, national, regional: neue Zeiten erfordern neues Denken

- Lieferketten, Löhne und Lasten: starke Einflussfaktoren für eine Rückkehr nach Deutschland

- Pluspunkt Nähe: keine Auslandsdependence, kein administrativer Stress

- Das leistet Robotik in Zeiten des Arbeitskräftemangels

- FAQ: Diese Themen gilt es zu beachten

Status Quo im Mittelstand: Produktionsstätten mit hoher Last und Krise

Beachtliche 200.000 kleine und mittelständische Unternehmen - so viele KMU gibt es in Deutschland. Allesamt keine Big Player, aber existenziell für das Gelingen einer stabilen Wirtschaft. In diesen Firmen konzentriert man sich beispielsweise auf den Maschinenbau für die Metallerzeugung und -bearbeitung und auf die Herstellung von Metallerzeugnissen. Faktisch zählt hier jedes kleine Zerspanungsunternehmen dazu, in dem tagein tagaus Bauteile für den Markt produziert werden. Nicht zu vergessen: KMU, die die Herstellung von Gummi- und Kunststoffwaren erledigen oder Teile von Kraftwagen für alle Tier-Ebenen fertigen. Hinzu kommen tausende Lohnhersteller für pharmazeutische Erzeugnisse, Nahrungs- und Futtermittel oder Getränke und Genussmittel.

Es waren diese Klein- und Mittelständler, die das Potenzial der Globalisierung in den 1990er Jahren erkannten. Viele Firmen verlagerten damals Teilbereiche ihrer Wertschöpfungskette vom Hochlohnland Deutschland in relativ arme Niedriglohnländer im Ausland oder im Osten von Europa. So entstanden über Jahrzehnte neue weltumspannende Lieferketten, die die Wirtschaft weltweit florieren ließen.

Warum verlagern Unternehmen ihre Produktion zurück nach Deutschland?

Alles, was es damals brauchte, waren qualifizierte Arbeitskräfte und eine vernünftige Infrastruktur. Die Politik spielte mit, denn gerade in Schwellenländern erkannte man das Potenzial, dass die Deutschen mit ihren Produktionsstandorten boten. Zwei Zahlen verdeutlichen den Erfolg der Globalisierung: Zwischen den Jahren 1990 und 2007 nahm die Automobilproduktion stückzahlbezogen in den Hochlohnländern - also Deutschland und seine Nachbarländer - um 5 % zu. Die Niedriglohnländer verzeichneten im selben Zeitraum beeindruckende 251 %.

Das ist vorbei. Inzwischen steigen die Arbeitskosten global. Das führt weltweit dazu, dass dort, wo es sich rechnet so lange automatisiert wird, wie es sich rechnet. Leider schützt eine solche Automatisierung nicht vor Krisen am Markt oder solchen in der Politik. Vielleicht sprechen sehr niedrige Energiekosten für einen Auslandsstandort. Das Problem der anfälligen Lieferketten und einer Menge weiterer Abhängigkeiten bleibt.

Unabhängigkeit ist Trumpf: das denkt der Mittelstand

Einer Umfrage zufolge suchten vor nicht einmal 5 Jahren 38 % „der international ausgerichteten Unternehmen nach neuen Liefernden". Experten sagen, dass "man für bestimmte Produkte auch heimische Produktion braucht, um sich nicht komplett abhängig zu machen von Lieferungen aus aller Welt“ und dass „Teile von Wertschöpfungsketten [dürften] renationalisiert werden.“ (4)

Inzwischen ist klar: „Jeder fünfte Industriebetrieb sortiert sich neu. 12 % Prozent setzen verstärkt auf deutsche Zulieferer, um unabhängiger von ausländischen Liefernden zu werden. Und weitere 7 % verabschieden sich von Liefernden und erledigen diese Aufgaben im eigenen Haus."(3)

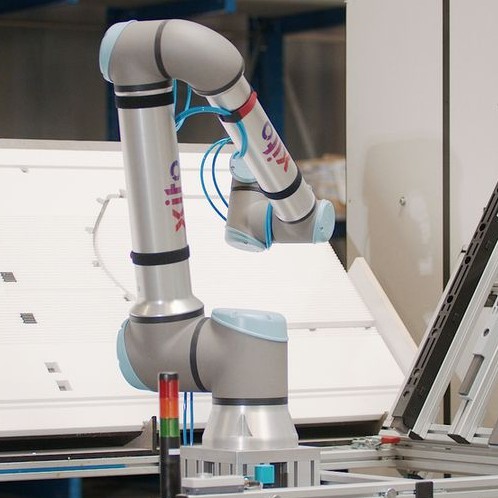

Gute Entwicklungen: Robotik für kleine Budgets und große Wirkung

Die Verlagerung zurück nach Deutschland in Kombination mit einer gleichzeitigen Automatisierung von Prozessen birgt für kleine und mittelständische Unternehmen viel Potenzial: Vor allem repetetive Tätigkeiten oder körperlich sehr anspruchsvolle sind prädestiniert, um sie durch einen Cobot erledigen. Kein Problem mit hohen Arbeitskosten, keine gesundheitlichen Probleme für die Arbeitenden. Vielmehr eröffnen sich Chancen, diese Mitarbeitenden sinnhaft an anderer Stelle der Wertschöpfung einzusetzen. Nicht zu vergessen: der Effizienzgewinn durch einen Roboter, der 24/7 und frei von Wochenend- und Feiertagszuschlägen seinen Job macht.

Vor diesem Hintergrund schwindet die Zahl der Argumente, Bauteile im Ausland zu fertigen. Warum noch in Osteuropa produzieren, wo Robotik heute denselben Output in Deutschland ermöglicht? Warum die Produktion in Asien aufrechterhalten, wo geopolitischen und -ökonomischen Abhängigkeiten eher zunehmen?

Außerhalb von Europa: neue Lohn-Politik

Niedrige Produktionskosten sind längst kein Argument mehr: Zwar ist das Lohnwachstum in den einzelnen Regionen der Welt bis heute nicht einheitlich. Entwicklungen, die aber deutlich zu sehen sind: die Schwellenländer zeigen ein stärkeres Wachstum als die etablierten Industrieländer. Während in den G20-Staaten in zwei aufeinanderfolgenden Jahren die Reallöhne sogar zurückgingen (-2,8 % / 2022 und -0,5 % / 2023), wuchs in den Schwellenländern das Reallohnwachstum im selben Zeitraum (1,8 % / 2022 und 6,0 % / 2023). Besonders auffällig ist, dass sich die Löhne in den Schwellenländern selbst noch einmal massiv regional unterscheiden: So stiegen die Reallöhne der Menschen in Osteuropa ebenso wie in Asien und dem Pazifik und in Zentral- und Westasien schneller als im Rest der Welt (4).

Welche Probleme bringt die Rückkehr mit sich?

Größte Herausforderung bei einer Standort-Rückverlagerung der Produktion vom Ausland zurück nach Deutschland dürften die Kosten sein. Zum einen muss die Produktion unterbrochen werden; die Anlage erwirtschaft also über einen Zeitraum X keine Umsätze. Zudem müssen ggf. Maschinen und Anlagen demontiert und nach Deutschland gebracht werden, um sie am neuen Standort zu remontieren und wieder in Betrieb zu nehmen. All das erfordert die geschickte Planung personeller und materieller Ressourcen und Schnittstellendenken, um nur ein paar Punkte zu nennen.

Das verdeutlicht, dass es weder für Reshoring noch Nearshoring eine Blaupause gibt. Jeder "Firmen-Umzug" ist ein indviuduell zu planendes Projekt. Es darf zudem nicht vergessen werden, dass die Verlagerung aus dem Ausland selten aus rein wirtschaflichen Gründen erfolgt. Ganz im Gegenteil: Unternehmen haben sich über viele Jahre mit der Wirtschaft des Gastlandes, seiner Politik und Kultur und natürlich den Lieferketten ins Heimatland auseinandergesetzt, Strukturen aufgebaut, Prozesse definiert und Personal entwickelt. In den meisten Fällen läuft die Produktion im Tocherunternehmen gut und das Aufgeben einer Destination ist keine leichte Entscheidung. Dennoch wird sie immer häufiger getroffen, weil ein Versagen der Lieferfähigkeit erfahrungsgemäß mit deutlich höheren Kosten einhergeht, als eine Standortverlagerung zurück nach Deutschland.

1. Deutschland denkt um: steigende Automatisierung bei KMU

Es ist nicht neu, dass die Automatisierung z. B. unter Einsatz eines Roboters neben einer Effizienzsteigerung auch die Kosten senkt und die Fehler reduziert. Zudem bieten sie die Chance älter werdenden Mitarbeiter und Mitarbeiterinnen in ihrer Gesunderhaltung zu fördern und damit die Motivation zu erhöhen, länger im Unternehmen zu verweilen.

Neu ist, dass KMU zunehmend autonomer automatisieren können. Eine Verlagerung von Produktionskapazitäten nach Deutschland kann vor diesem Hintergrund deutlich einfacher geplant und realisiert werden und macht Deutschland wieder wettbewerbsfähig.

2. Die XITO-Plattform: Effizienzbooster mit Autonomie-Garantie

Wo man früher ein eigenes Expertenteam für die Implementierung eines Roboters oder Cobots benötigt hat, kann heute die Mehrzahl der Klein- und Mittelständler selbst entscheiden und vor allem selbst machen. Mit der XITO-Plattform lassen sich unterschiedlichste Prozesse einfach automatisieren, da Verantwortung und Entscheidungsgewalt innerhalb eines Unternehmens ist und bleibt - es werden keine externen Dienstleister benötigt. Die XITO-Plattform ist eine Softwarelösung auf der KMU ihren Roboter kaufen, ihre Anwendung planen und in Betrieb nehmen können. Bis dato lassen sich alle gängigen Cobots und einige Industrieroboter für die Automatisierung nutzen. Dank Baukastensystem und No-Code eignet sich die XITO-Plattform für alle Roboterarten; es muss weder externes Know-how eingekauft werden, noch muss bei einem Herstellerwechsel "umgedacht" werden.

Wie unterstützen Roboter bei der Verlagerung von Produktionsstätten?

Die Firma BJB ist nur eins von mehreren Beispielen, die mit der XITO-Plattform ihre Fertigung in Deutschland autark automatisiert hat. Ein erstes Projekt verlief für den Mittelständler so hervorragend, dass es als weichenstellend für die Entscheidung bezeichnet werden kann, Teile der Produktion zurück nach Deutschland zu holen.

FAQ zur Produktionsverlagerung

Was ist Produktionsrückverlagerung?

Der Begriff Produktionsrückverlagerung (auch Reshoring (ins Heimatland) oder Nearshoring (ins benachbarte Ausland)) beschreibt eine Rückverlagerung von Produktionskapazitäten aus z. B. Ländern im Osten von Europa nach Deutschland. Er steht damit für das Gegenteil, dem so genannten Offshoring, bei dem KMU ihre Produktionskapazität in ein Niedriglohnland auslagern, um kostengünstiger zu produzieren. Die Rückverlagerung bezeichnet das Gegenteil von Offshoring, bei dem Fertigungskapazitäten ins günstiger produzierende Ausland verlagert werden. Offshoring war sehr lange ein wirtschaftlich tragfähiges Modell. Mit der Corona-Pandemie zeigten sich in diesem Modell die Lieferketten als besonders anfällig.

Wieso kehren Unternehmen zurück nach Deutschland?

Hauptmotivation für eine Rückverlagerung nach Deutschland sind steigende Lohnkosten im Ausland, geopolitische und geoökonomische Herausforderungen und daraus resultierende unsichere Lieferketten. Mit Robotern wird die Produktion auch im Heimatland wieder wirtschaftlich.

Wieso produzieren Unternehmen im Ausland?

Die Motivation für das Outsourcing in den beginnenden 1990er Jahren lag größtenteils in der Reduktion von Kosten und dem Wunsch sich als Unternehmen global zu positionieren.

Sie haben weitere Fragen rund um das Automatisieren mit Roboter? Wir haben Antworten – in unserer FAQ.

Quellen:

(1), (2) Produktion.de

(3) Arbeitsagentur

(4) ilo.org