Roboter in der Metallindustrie: weit mehr als Schweißen und Trennen

15.9.2025

Auf einen Blick: Fakten zum Einsatz von Robotern in der Metallindustrie

- Zahlen zum Arbeitskräftemangel: so steht es um die Metallbranche

- Vom Rohling zum Bauteil: Prozesse, die sich mit einem Roboter automatisieren lassen

- So kann die Branche von (kollaborativen) Robotern profitieren

- Vom Roboter zum Partner: die Metallindustrie von morgen

Roboter in der Metallindustrie: weit mehr als Schweißen und Trennen

Leicht, schwer, hart, weich, rein oder legiert: Metalle sind die Multitalente unter den Elementen und finden aus diesem Grund quasi in jeder Branche ihre Aufgabe. Vom Maschinen- und Anlagenbau, über den Automotive-Bereich, den Schienenfahrzeug- oder Schiffbau, die Rüstungsindustrie, die Medizintechnik, die Produktion von Geschirr und Schneidwaren bis hin zur Fertigung von Struktur- oder Präzisionsbauteilen - Metall ist überall. Das macht die Metallindustrie zum Rückgrat des Produktionsstandortes Deutschland.

Mit ihren Industrie- und Feinmechanikern oder den Zerspanungstechnikern hat die Branche allerdings auch ein Problem: Die Zahl der älteren Beschäftigten wächst nach Angaben des Gesamtverbands der Arbeitgeberverbände der Metall- und Elektro-Industrie e.V. sehr dynamisch. Waren es im Jahr 2000 noch rund 85.000 Mitarbeitende, zählte die Statistik etwas mehr als 20 Jahre später schon knapp 370.000 ältere Mitarbeitende – Tendenz in den kommenden Jahren weiter steigend.

Diese Anwendungen in der Metallindustrie lassen sich mit einem Cobot automatisieren

In Zeiten von Fachkräftemangel, zunehmendem Wettbewerbsdruck und steigenden Lohnkosten wird die Automatisierung von Prozessen zunehmend zur Schlüsselstrategie, um effizient, präzise und wirtschaftlich zu produzieren. Für den Mensch ist beispielsweise das Schweißen präziser Schweißnähte - vor allem bei komplexen Geometrien - eine körperlich sehr anspruchsvolle Tätigkeit. Automatisierung macht das obsolet und entlastet Mitarbeitende bei gleichzeitigem Qualitätszuwachs. Neben Robotern, die Material mittels Schweißen fügen, gibt es auch solche, die Material trennen. So genannte Schneidroboter nutzen Laser- oder Plasmatechnologien, um exakte Schnitte bei höchsten Geschwindigkeiten realisieren zu können.

Industrielle Fertiger greifen aber auf weit mehr als auf Schweißroboter und Modelle zum Schneiden von Metallen zurück: Gerade die Metallindustrie ist gekennzeichnet durch komplexe teils automatisierte Wertschöpfungsketten. Verschiedenste Anwendungen an unterschiedlichen Prozessstationen bilden voll automatisierte Fertigungsstrecken mit hoher Produktivität.

Aus Werkstoffen werden Rohlinge und aus diesen in unterschiedlichsten Prozessschritten Bauteile, Baugruppen und Komponenten. Roboter und Cobots können KMU der Metallindustrie bei folgenden Aufgaben unterstützen:

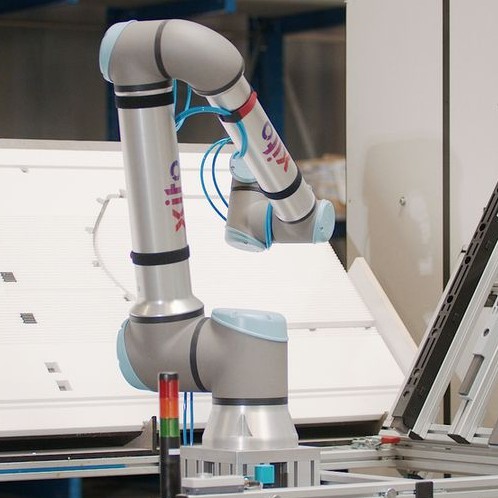

- Materialhandling: der Cobot nimmt Bauteile am (Band-)Auslauf einer Maschine ab und übergibt sie in den Folgeprozess. Das kann das Verpacken sein, aber auch die Qualitätskontrolle (Zuführung in eine Messvorrichtung) oder die Übergabe an eine andere Maschine, wie das hier der Fall ist.

- Verpacken: ein Cobot nimmt eine Baugruppe und legt diese in KLT, Karton, Schäferkiste oder kundenspezifischen Behälter. Das sieht dann so aus.

- Palettieren: Bauteile kommen aus einem Prozess und werden direkt (in einer oder mehreren) Lagen – auf Wunsch mit Zwischenlagen - auf einer Euro- oder US-Palette platziert. Alternativ werden klassisch Kartons oder KLT auf Paletten gestapelt. Hier geht's zu einem Kundenbeispiel.

- Maschinenbeschickung: der Cobot oder Industrieroboter übernimmt die Zuführung des Rohlings und die Bauteilentnahme einer CNC-Maschine und ermöglicht damit auch das Fahren von zusätzlichen mannlosen Schichten. Fachkräfte werden entlastet und haben Zeit für komplexere Aufgaben wie z. B. die CAD/CAM-Programmierung.

- Materialentfernung/-abtrag: mit Hilfe eines Roboters können große Lose entgratet, poliert, geschliffen oder gebohrt werden

- Montage: Bauteile können mittels Roboter zu Baugruppen und weiterführend zu Komponenten montiert werden. Machbar ist eigentlich alles vom Dispensieren/Kleben über das Schrauben bis hin zum Stecken oder Fügen.

- Schweißen/Löten: Schweißroboter übernehmen den gesamten Schweißprozess und setzen vollautomatisiert 24/7 Schweißnähte. Der Prozess des Roboterschweißen wird auch Welding genannt.

- Qualitätsprüfung: durch Cobots kann die Qualitätsprüfung automatisiert werden. Kriterien wie Maßhaltigkeit, Rundlauf u.a. werden automatisiert kontrolliert und die Teile entsprechend I.O. bzw. N.I.O. absortiert.

Die genannten Anwendungen zeigen: Dort wo aus demographischen Gründen jetzt und in Zukunft Industriemechaniker/innen, Zerspanungsmechaniker/innen, Metallbauer/innen, Konstruktionsprofis, CNC-Experten, Werkstoffprüfer/innen, Qualitätsprüfer/innen, Feinwerkmechaniker/innen, Oberflächenbeschichter/innen oder Werkzeugbauer/Innen fehlen, sind Roboter bzw. Cobots probates Mittel der Wahl, um dem Fachkräftemangel und den steigenden Lohnkosten entgegenzuwirken.

Vorteile und Grenzen von Robotik in der Metallindustrie

Die Vorteile von (kollaborativen) Robotern liegen auf der Hand:

- Der Mittelstand bekommt ein leistungsstarkes Tool für mehr Produktivität an die Hand.

- Roboter überzeugen durch präzise Wiederholbarkeit. Sehr lange sehr präzise derselben (repetitiven) Tätigkeit nachgehen, ermüdet den Menschen.

- Die Arbeitssicherheit steigt, da Roboter nicht müde werden.

- Moderne Robotik erfordert keine Programmierkenntnisse mehr. Lösungen wie die XITO-Plattform ermöglichen das Programmieren verschiedenster Roboterfabrikate auch ohne Fachkenntnisse und mit minimalen Rüstzeiten.

- Robotik ermöglicht den kostengünstigen Retrofit bei Maschinen älteren Baujahrs.

- Hersteller wie Universal Robots, DOBOT, Doosan und andere haben inzwischen Modelle in ihrem Portfolio, die für die Herausforderungen des metallverarbeitenden Mittelstands entwickelt wurden. Dank XITO-Plattform können diese ohne Programmierkenntnisse integriert werden. Mehr Infos zu den genannten Marken finden sich hier.

Zukunftsausblick für die industrielle Fertigung

Auch die Metallindustrie kann sich für die Zukunft wappnen. Beim Schweißen gibt es z. B. inzwischen Systeme mit Welding-KI. Hier wird aus den vorliegenden Daten gelernt, so dass sich der Roboter selbstständig an neue Aufgaben anpassen kann. Kollaborative Roboter werden in punkto Tragkraft und Reichweite immer vielfältiger, was die Flexibilität in der Metallindustrie weiter erhöht.

Gerade im Mittelstand, der künftig immer unterschiedlichere Serien wird fertigen müssen, sind Cobots die beste Option, um flexibel und damit handlungsfähig zu bleiben. Cobots sind von Haus aus sehr energieeffiziente Technologien. Das macht sie auch mit Blick auf ressourcenschonende Prozesse für den Mittelstand zu exzellenten Lösungen.

Schon heute sind Roboter in der Metallindustrie weit mehr als Maschinen. Für viele sind sie "Partner" in der Produktion, die helfen die Fertigung kosteneffizienter zu gestalten. Eine Investition in einen Roboter ist deshalb auch in der Metallindustrie mit ihren demographischen Veränderungen auch immer eine Investition in die unternehmerische Zukunft.

Sie haben weitere Fragen rund um das Automatisieren mit Roboter? Wir haben Antworten – in unserer FAQ.

Fotos von alerkiv und mastars auf Unsplash.