Mensch-Roboter-Kollaboration (MRK)

8.9.2025

Auf einen Blick: alle Fakten zur Mensch-Roboter-Kollaboration.

- flexibel, platzsparend und schnell am Start: Cobot vs. Industrieroboter

- kurz erzählt: die Geschichte der Robotik

- welche Aufgaben dank Roboter automatisiert werden können

- diese Branchen profitieren von der Zusammenarbeit von Mensch und Roboter

Wider dem Personalmangel: Zusammenarbeit von Mensch und Technik

Sie sind längst mehr als nur ein Trend: Kollaborative Roboter. Sie sind inzwischen für viele kleine und mittelständische Unternehmen (KMU) zeitgemäßes Mittel der Wahl, um dem Phänomen des Personalmangels erfolgreich die Stirn zu bieten. Roboter stehen für eine neue Generation von Automatisierungslösungen. Als Konzept einer Mensch-Maschine-Kollaboration (MRK) arbeiten Cobots nicht hinter Schutzgittern, sondern häufig in Personalunion mit den Menschen.

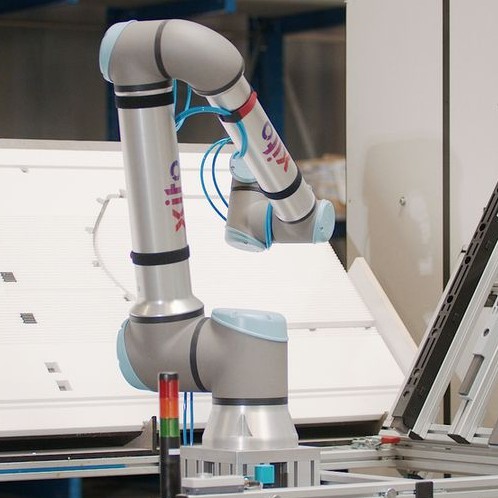

Im Gegensatz zu klassischen industriellen Robotern wie man sie von z. B. Fertigungsstraße in der Automobilproduktion kennt, sind Cobots flexibel, platzsparend und einfach zu programmieren. Sie eignen sich deshalb besonders für dynamische Produktionsumgebungen, in denen Variantenvielfalt, kurze Produktlebenszyklen und ergonomische Herausforderungen den Alltag prägen.

Gemeinsam stark: Roboter und Mensch teilen sich einen Arbeitsraum

Die moderne Robotik beginnt 1954 mit dem Patent eines mechanischen Arms von George Devol. Gemeinsam mit Joseph Engelberger entwickelte er den Unimate. Dieser kann als Vorläufer eines Industrieroboters bezeichnet werden. Seine Tätigkeit: Gussteile bei General Motors schweißen. Damit kann er als erster Industrieroboter im produktiven Einsatz bezeichnet werden, selbst wenn er keine echte Mensch-Roboter-Kollaboration ist. Das war im Jahr 1961.

In den 1970er arbeiteten die Ingenieure in den USA, Japan und Deutschland die Entwicklung weiter voran. Die Kombination von Elektronik und IT markierte den Beginn der dritten industriellen Revolution. Roboter übernahmen zunehmend manuelle Tätigkeiten. Vor allem in der Automobilproduktion wurden sie feste Bestandteile des Arbeitsraums.

Ein früher Cobot-Vorläufer war 1993 der Leichtroboter Rotex des DLR für die Spacelab-Mission D2. Ausgestattet mit Sensorik zur Gewichtskompensation und Kollisionserkennung ermöglichte er die sichere Mensch-Roboter-Interaktion. Das Patent für „Cobots“ sicherten sich 1997 Colgate und Peshkin – mit der bis heute gültigen Definition als physisch interagierende, computergesteuerte Manipulatoren.

Im Zuge der vierten industriellen Revolution – geprägt durch cyber-physische Systeme – sind Cobots heute zentrale Elemente der Industrie 4.0. Sie kombinieren Mechanik, Sensorik und Netzwerktechnologie, wirken sich damit auf ISO Normen aus, aber ermöglichen eine flexible und effiziente Produktion, die sich dynamisch an Marktanforderungen anpasst.

Wer sich für antike Konzepte von Robotik interessiert, kann im Kurzen Abriss zur Geschichte von Robotern und Cobots nachlesen.

Zurück in die Gegenwart: Moderne kollaborative Roboter symbolisieren heute eine Kombination aus fortschrittlicher Sensorik, intelligenter Steuerung und sicherheitsgerichteter Software.

Was sind die typischen Merkmale?

- Kraft-Moment-Sensoren erkennen Kollisionen und ermöglichen die sichere Interaktion von Maschine und Mensch.

- Grafische Benutzeroberflächen oder „Teach-in“-Verfahren ermöglichen eine leichte Programmierung und reduzieren den Schulungsaufwand. Mit der XITO-Plattform gibt es erstmals eine Softwarelösung, mit der sich Roboter für die Mensch-Maschine-Kollaboration herstellerübergreifend programmieren lassen. Welcher Roboter zum Einsatz kommt, wird durch die Anforderungen einer Anwendung definiert. Wie leicht das Programmieren heute geht, lässt sich in diesem Blog hier nachlesen.

- Cobots können - in Abhängigkeit von einer Anwendung - ohne Umbauten in bestehende Anlagen integriert werden.

Welche Beispiele für Mensch-Roboter-Kollaboration gibt es?

Verpackung und Palettierung

Am Ende einer Produktionskette sorgen Roboter für effiziente Verpackungsprozesse. Sie übernehmen das Befüllen von Kartons oder das Stapeln auf Paletten. Dank ihrer Flexibilität lassen sie sich schnell auf neue Produktgrößen oder Verpackungsformate umstellen – ideal für Unternehmen mit häufig wechselnden Aufträgen.

Maschinenbestückung

Roboter eignen sich hervorragend für die automatisierte Be- und Entladung von CNC-gestützten Anlagen wie Fräs- oder Drehmaschinen. Ebenfalls populär: das Bestücken von Spritzgussanlagen oder Pressen. Roboter arbeiten zuverlässig im Takt der Maschine und reduzieren Stillstandzeiten. Die kompakte Bauweise ermöglicht auch den Einsatz in beengten Arbeitsbereichen.

Montage und Fertigung

In der manuellen Montage unterstützen Cobots bei repetitiven oder ergonomisch ungünstigen Tätigkeiten – etwa beim Einpressen, Schrauben oder Kleben. Sie entlasten Mitarbeiter physisch und ermöglichen gleichbleibende Qualität bei hoher Variantenvielfalt. Besonders in der Elektronikfertigung oder im Automotive-Bereich sind Cobots bereits fester Bestandteil der Montagelinie.

Messmaschinen (Qualitätskontrolle/Qualitätssicherung)

Hier lassen sich Aufgaben wie das Messen, Prüfen oder Sortieren mit hoher Präzision und Wiederholgenauigkeit automatisieren. So können z. B. Prüflinge in Messmaschinen eingelegt werden. Hier können Kamerasysteme oder Kraftsensoren beispielswiese Sichtprüfungen oder Funktionskontrollen durchführen. So können KMU mit minimalem Aufwand eine Null-Fehler-Strategie realisieren und den Personalaufwand an dieser Stelle deutlich reduzieren.

Materialumschlag/ Materialhandhabung

In der Intralogistik übernehmen Cobots Transportaufgaben zwischen Arbeitsstationen oder Lagereinheiten. In Kombination mit mobilen Plattformen entstehen autonome Systeme, die Materialflüsse optimieren und Engpässe vermeiden. Besonders in der Just-in-Time-Produktion sind solche Lösungen ein echter Effizienzgewinn.

Diese Branchen profitieren

Die aufgeführten Tätigkeiten stehen beispielhaft für eine Vielzahl an Prozessen, die sich heute in unterschiedlichen Branchen und Gewerken automatisieren lassen:

- Metallbau

- Zerspanungsindustrie

- Handwerk

- Maschinen- und Anlagenbau

- Spritzgussherstellung

- Kraftfahrzeugbau

- Rüstungsindustrie

- Luft- und Raumfahrt

- Schienenfahrzeugbau

- Elektroindustrie

- Feinmechanik & Optik

Nicht vergessen werden dürfen MRK-Systeme die z. B. in der Pflege auf dem Vormarsch sind. Auch hier kann Technologie - ähnlich der Industrie - den Mensch bei körperlich schweren Tätigkeiten entlasten. Hinzu kommt die Weiterentwicklung von Künstlicher Intelligenz, die starker Treiber ist, um etwa Pilotprojekte wie den so genannten sozialen Roboter fürs Pflegeheim zu entwickeln. Dann geht es weniger um Hilfe bei klassischen Pflegetätigkeiten, sondern um die verbale und nonverbale Kommunikation mit den Heimbewohnern.

Wirtschaftliche und organisatorische Vorteile kollaborierender Systeme

Der Einsatz von MRK-Systemen bringt nicht nur technische, sondern auch wirtschaftliche Vorteile: Kurze Amortisationszeiten durch geringe Investitionskosten und die Chance einer schnellen Inbetriebnahme, sind für die meisten KMU die ausschlaggebenden Argumente für diese Form der Automatisierung.

Wirtschaftlichkeitsrechner ermöglichen inzwischen zügige Entscheidungen, ob und wann sich eine Mensch-Roboter-Kooperation heute rechnet. Entsprechende ISO Normen weisen Anwendern den Weg, um die Sicherheit bei der Interaktion von Mensch und Maschine zu gewährleisten. Roboter sind nach den Anforderungen der Maschinenrichtlinie mit CE zu kennzeichnen, was eine Risikobeurteilung erforderlich macht. Dieser Blogbeitrag gibt detaillierte Infos. Nicht zu vergessen: Die Übernahme körperlich schwerer oder monotoner Arbeiten hat die Akzeptanz von kollaborierenden Systemen sehr erhöht.

Sie haben weitere Fragen rund um das Automatisieren mit Roboter? Wir haben Antworten – in unserer FAQ.

(Fotos von Guick und Opt Lasers auf Unsplash)