Längst macht der deutschen Industrie nicht nur zu schaffen, dass aufgrund des Fachkräftemangels offene Stellen nicht mehr besetzt werden können. Mittlerweile steigt auch die Zahl der Menschen ohne Berufsabschluss. Das übt weiteren Kostendruck auf die Unternehmen aus, da die Löhne für Facharbeiter so noch weiter steigen. Für Unternehmen wird es daher immer wichtiger, gerade auch ungelernte Arbeitskräfte im Unternehmen zu qualifizieren und diese in wertschöpfenden Tätigkeiten einzusetzen. Dafür müssen auch diese von sich wiederholenden und einfachen Tätigkeiten entlastet werden.

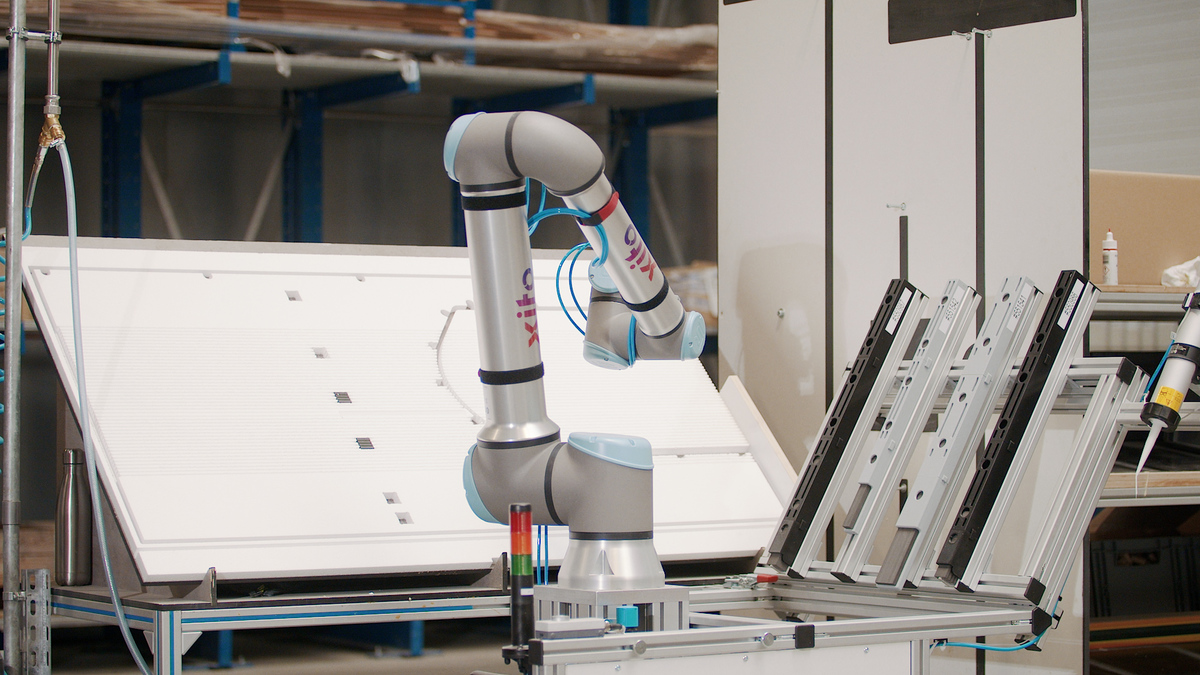

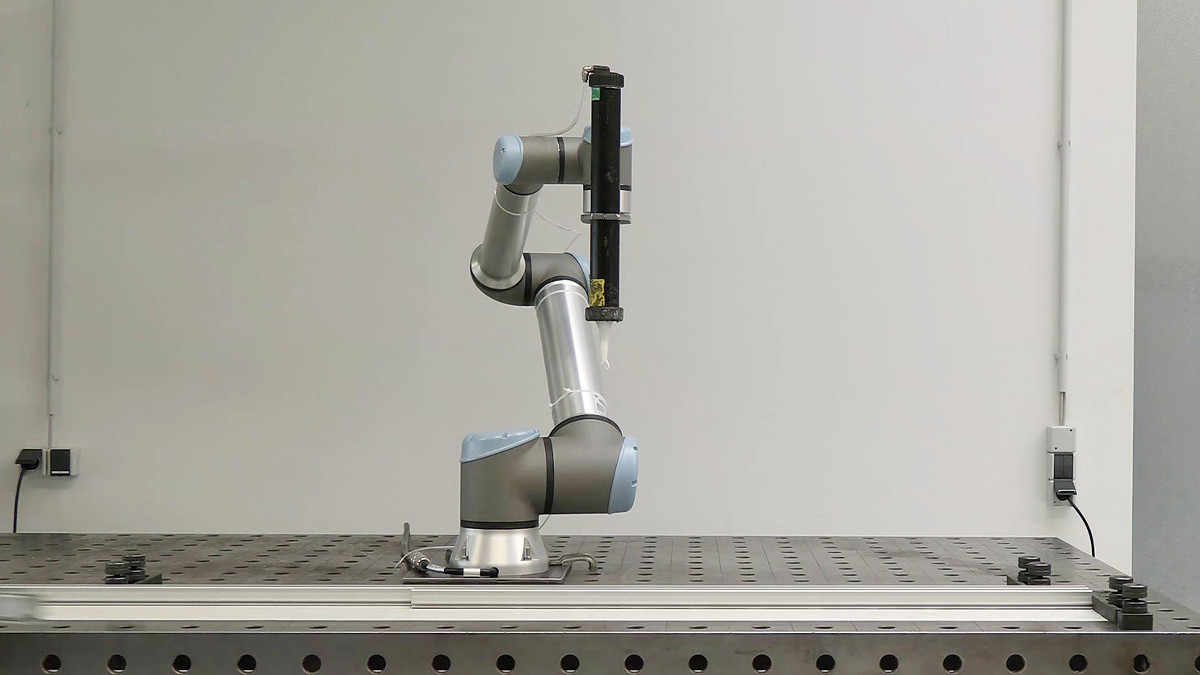

Daher entschied sich TE Connectivity im Werk in Wört dafür, das Be- und Entladen von Teilen an zwei Reinigungsstationen zu automatisieren, das bislang händisch durchgeführt wurde. Die Teile müssen dabei zuerst der Reinigungsstation zugeführt und nach der Reinigung in eine Kassette, ein Tray, eingelegt werden. Da es sich um hochempfindliche Teile handelt, sind Be- und Entladen jeweils mit größter Sorgfalt durchzuführen. „In der Automobilindustrie kommt es an jeder Stelle der Produktion darauf an, dass die Fertigungsqualität höchsten Ansprüchen genügt“, erläutert uns das verantwortliche Project Team Battery Connectivity System bei TE Connectivity. „Selbst kleinste, mit den Augen kaum sichtbare Kratzer stellen einen nicht tolerierbaren Qualitätsmangel dar. Entsprechend wichtig war, eine Roboterlösung aufzusetzen, die mit den empfindlichen Teilen mit größter Zuverlässigkeit sorgfältig umgeht.“

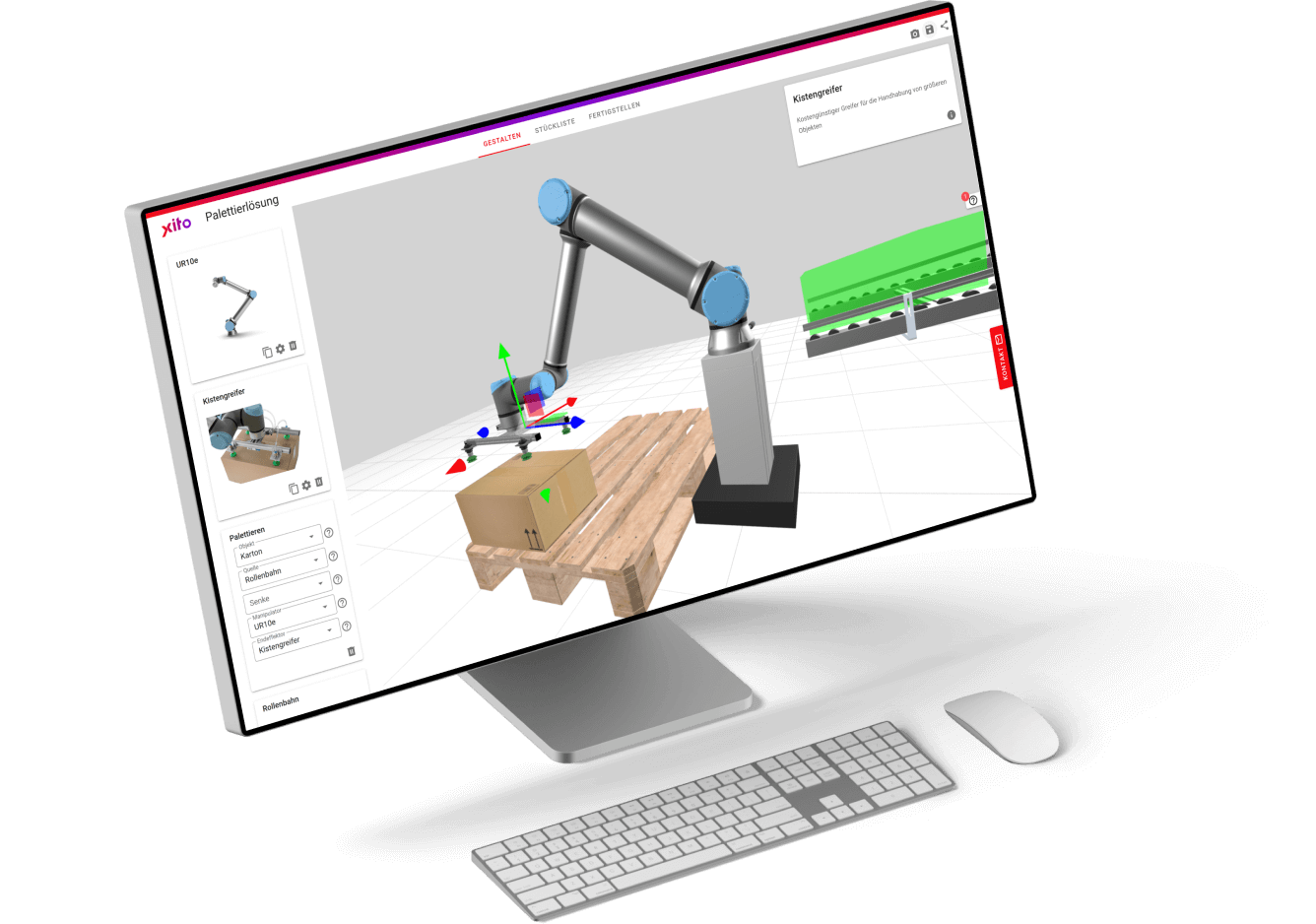

Hinzu kamen zwei weitere Herausforderungen: Zum einen gab es einen sehr strengen und engen Zeitplan für die Integration der Automatisierungslösung in die bestehende Produktionsanlage. Zum anderen ergab die Sichtung bestehender Bestücklösungen auf dem Markt, dass die dort zugrunde gelegten Standards und Fertigzellen weder hinsichtlich der Dimensionierung noch der geforderten Qualitätsansprüche infrage kamen. „Uns war daher schnell klar, dass wir eine maßgeschneiderte Lösung benötigen, die wir auf die individuellen Gegebenheiten anpassen. Aus diesem Grund sahen wir uns das Baukastensystem von XITO näher an und waren sofort begeistert. Denn XITO bietet uns zusätzlich noch die Möglichkeit, das System einfach und schnell vor Ort mit eigenem Personal umzurüsten und zu warten.“